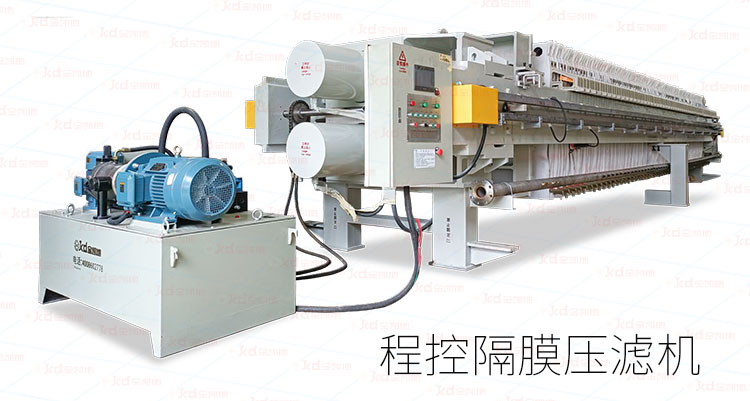

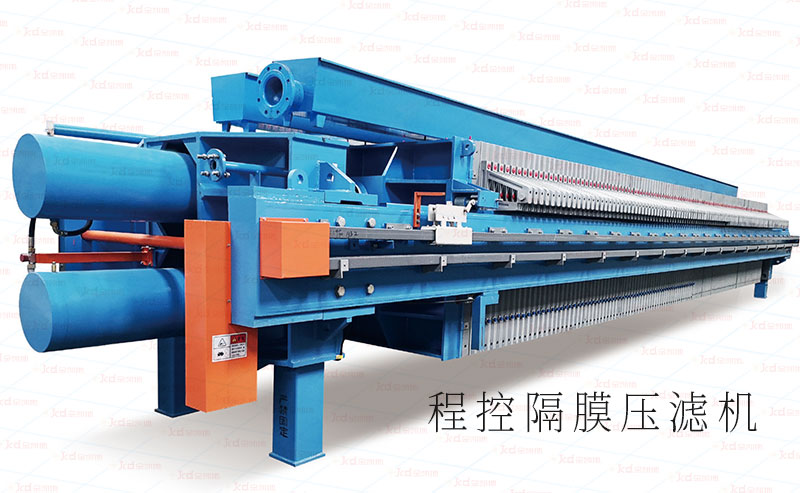

金凯地压滤机厂家生产的XMAZG/2000-U程控自动式高压聚丙烯隔膜压滤机,具有二次压榨机大、泥饼含水率低、过滤周期短、产量高、自动反吹、风干等特点,广泛应用于环保类、市政、生活、工业、冶金、化工、建材、煤炭、炼油、食品、医药、电镀、陶瓷、浮选精煤的煤泥水脱水处理等固液分离行业。

程控自动式高压聚丙烯隔膜压滤机的特点

(1)自动化程度高:采用机、电、液一体化设计制造,操作简单、维护方便,采用 PLC 进行控制,具有于动、自动两种工作状态。自动运行时都有动作互锁功能保护,以防止误动作。所有逻辑动作包括:压紧、进料、保压、补压、压榨、泄压、松开、取板、拉板、冲洗、各工作状态中的暂停功能等,都由 PLCCPU 单元自动执行;若有异常,系统会用声、光同时报警。

(2) 机架强度高:"金凯地压滤机"吸取先进技术,机架及主梁材质选用Q345B ,用二氧化碳保护焊焊接成型,经回火定型处理后,并用抛丸机喷砂处理,增加了耐腐蚀性、提高了抗拉强度和抗冲击性能,可满足高压滤板的使用要求,并解决了压滤机主梁变形的问题。

(3) 液压系统安全可靠:"金凯地压滤机"液压系统的整个装配过程,都是在无尘恒温车间完成的,液压元器件、主控制阀件、密封圈全部采用知名品牌产品,油缸及活塞杆全用优质材料经磨削加工、精度等级很高,具有硬度高、耐磨性能好、抗腐蚀、使用寿命长等优点。

(4) 自动拉板系统灵活准确:"金凯地压滤机"的拉板系统,将厢式配板、隔膜滤板分为若干组,每组滤板采用钢链条连接,采用轨道槽轮进行定位。拉板时每次拉动一组,并顺次拉开该组所有滤板。通过变频器可自行检测电机的电流、运行速度、过载信号、控制拉板器的方向,完成自动拉板过程。 PLC 中固化了拉板动作程序,拉板器运行速度等参数可用触摸屏设定。整个系统安全可靠,故障率低。拉板器及滑道均有防护装置,上下链盒密闭,保证了拉板系统的清洁和灵活。

程控自动式高压聚丙烯隔膜压滤机的结构

XMAZG/2000-U程控自动式高压聚丙烯隔膜压滤机是集机、电、液于一体的先进固液分离机械设备,主要由机架部件、自动拉板部件、过滤部件、液压部件、电气控制部件组成。

(1)机架部件:机架是整台压滤机的基础(用于支撑过滤机构和拉板机构) ,由机座、油缸、主梁、止推板、压紧板等组成。设备工作时, 机身尾部的液压活塞杆推动压紧板,将位于压紧板和止推板之间的滤板及过滤介质压紧,使各滤板之间形成滤室,以保证带有一定压力的煤泥在滤室里进行压滤。

(2) 自动拉板部件:由变频器、电机、拉板小车、链轮、链条等组成。在 PLC 的控制下,变频器驱动电机运转,通过链轮带动链条运行,链条带动拉板小车完成拉板动作。拉板系统还有手动控制功能,能随时以于动方式控制拉板的前进、后退、停止等动作。

(3) 过滤部件:它的滤室由排列在主梁上的滤板组成。滤板主要是优质聚丙烯采用独特配方压制而成,机械性能良好,化学性能稳定,具有耐热、耐压、耐腐蚀、重量轻、表面光滑平整、密封性好、易洗涤等优点。

(4) 液压部件:它是压滤机的动力装置,在 PLC及电气控制下,通过油泵、油缸、液压元件完成各种动作,可实现自动压紧、自动补压、压滤、拉板、高压卸荷、自动松开等功能。

(5) 电气控制部件:它是压滤机的控制中心,主要由 PLC 、触摸屏、变频器、热继电器、空气断路器、中间继电器、接触器、按钮、信号灯等组成。各部件间通过电气连接或者通讯连接,形成有机的统一。PLC 内部集成的计时器、计数器有效控制了设备各个动作执行的时间;装在设备上的行程开关、接近开关、电接点压力表等部件,将设备的重要运行状态信号反馈给 PLC ,以便 PLC 按照程序进行后续动作的执行。

程控自动式高压聚丙烯隔膜压滤机的原理

工作原理:液压泵启动后,压紧电磁阀打开,由液压活塞杆推动滤板向机体尾部运行,将所有滤板挤在一起,在滤板之间形成滤室。随后人料阀门打开,带压的煤泥水从机体头尾两侧同时进料、并充满滤室初步形成滤饼,滤液透过滤布,通过滤板的导水孔排出机体,短时间形成滤饼后,进气阀门打开后,向隔膜板内通人高压风鼓动隔膜,使滤饼进→步被挤压脱水,即隔膜压榨二次脱水。压榨完成后,由拉板小车分三次拉开滤板进行卸料,滤饼由机体下方的滤饼收集刮板送到皮带上运走,完成一个动作循环。

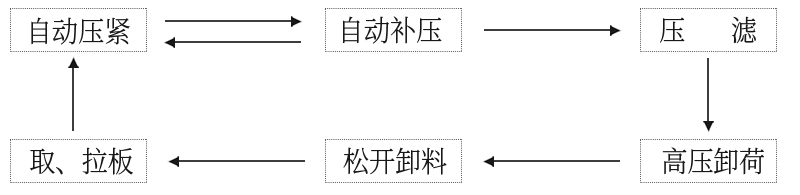

动作循环:压滤机工作一个完整的动作循环由6个环节组成,见图

1自动压紧:上一次动作循环的取、拉板动作完成后,拉板装置接触到小车限位开关,油泵电机开始运转,同时压紧电磁阀得电,油泵开始向油缸高压腔供油,油缸活塞杆前进、并推动压紧板压紧滤板(执行压紧动作) ,当滤板接触到止推板、而静止时,系统压力上升到电接点压力表的上限设定值时,电机及电磁换向阀失电,电机停止运转,系统进入保压状态,系统压力由溢流阀阀值确定。

2自动补压:压滤机把滤板压紧后,液控单向阀锁紧回路并保压。如果系统漏油等原因使系统压力下降至电接点压力表下限设定值时,下限触点发出电信号, PLC 控制电机及电磁换向阀得电,油泵向了由缸后腔供油补压。当压力达到电接点压力表上限设定值时,电机及电磁换向阀失电,电机自动停止运转,如此循环完成自动补压。

3)压滤:过滤开始时,滤浆在入料泵的压力作用下,经止推板的进料口进入各滤室内,滤浆借助人料泵的压力进行固液分离,由于过滤滤布的作用,使固体留在滤室内形成滤饼,滤液通过水嘴排若需含水率较低的滤饼,可从洗涤口通人压缩空气,透过滤饼层,吹出滤饼中的-部分水分。

4高压卸荷:当压滤过程完成后,电磁阀反向得电,会将油缸内的高压卸掉。为了防止压紧板松开时液压系统受冲击, PLC 程序内部对卸荷时间进行了设定,以便卸荷延时;当延时时间达到后,压滤机自动转入压紧板松开状态。

5松开及卸料:油泵电机启动,松开电磁阀得电,液压站向油缸前腔供油,活塞杆带动压紧板后退,滤室被逐个打开;当压紧板接触到松开限位开关后,电磁换向阀失电,压紧板停止运动,同时, PLC发出信号,变频器驱动拉板电机运转,拉板小车开始工作,压滤机自动转入取、拉板状态。

6取、拉板:拉板小车逐组取板,每次取板当变频器发出过载信号后,自动反转进入拉板状态;在拉板过程中,如果变频器发出过载信号则转人取板状态,逐组进行取、拉板循环;同时也完成卸料过程。当各组拉板全部完成后,系统又重新进入自动压紧过程,开始了下→次动作循环。