将厢式压滤机用于铅锌精矿的脱水过滤,处理能力大,脱水充分稳定,可控制精矿水分在8%左右,满足冶炼厂对精矿水分控制的要求。根据运行分析,厢压机的故障多发生在液压系统上,而液压系统的故障难于查找,需熟悉液压系统工作原理,结合一定的实践经验对故障现象综合分析,才能确认故障部位加以排除。

液压系统工作原理

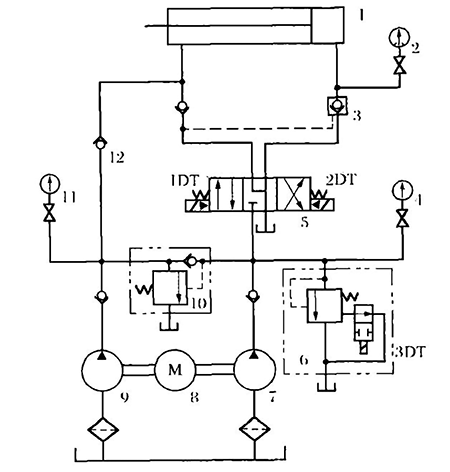

液压系统系统主要由低压泵(叶片泵)、高压泵(柱塞泵)、低压调节阀、高压调节阀、电液换向阀、液压锁及油缸等组成,见图。工作时液压缸压紧滤板,保压过滤,过滤完毕后液压缸快速退回,拉开滤板卸矿,完成一个循环。

液压缸压紧滤板电机启动,高压泵和低压泵一起向系统供油。电液换向阀电磁铁2DT通电,低压泵输出的液压油经低压调节阀与高压泵输出的油液汇合,然后经电液换向阀和液压锁进入油缸无杆腔。有杆腔油液经单向阀同低压泵输出的油液汇合,实现差动快速进给。当滤板被压紧,系统压力升高,超过低压调节阀设定压力时,低压调节阀回油口打开,低压泵卸荷,高压泵单独向油缸供油。压力升至电接点压力表设定值时,系统失电卸压,油缸保压由液压锁实现。压滤机执行进浆过滤程序。

液压系统原理

1.油缸2.电接点压力表3.液压锁4.高压压力表5.电液换向阀6.高压调节阀7.高压泵8.电动机9.低压泵10.低压调节阀11.低压压力表12.单向阀

2)过滤过程中的补压压滤机保压过滤期间,油缸压力下降到电接点压力表设定低限时,PLC控制系统将立即启动液压系统,执行上一程序,始终保持液压缸工作压力。

3)缸退拉板卸矿过滤完毕,电液换向阀电磁铁1DT通电,高压泵和低压泵供出的液压油经换向阀进入油缸有杆腔,无杆腔油液经液控单向阀和电液换向阀回油箱,油缸快速退回拉开滤板卸矿。到达限位时系统失电卸压,等待下一轮工作循环。

典型故障的分析排除

一般来说,液压系统的故障是由于液压油的不清洁造成的。本液压系统常见的故障是系统压力上不去,特别是高压。

(1)低压调节阀的单向阀阀芯夹渣导致系统不能建立高压

故障现象是低压压力表不回零。调整高低压

(2)油缸密封圈损坏导致高压升不上去

此故障现象是液压系统运行一切正常,但是当高压升至12 MPa时,压力不能再上升。停机保压,系统压力迅速从12MPa降至4 MPa(系统调定的低压卸荷压力),然后缓慢下降。调试多次均如此。结合系统原理图进行分析,为典型的内泄漏引起。拆卸油缸检查活塞,发现油封损坏,更换油封后试机,系统恢复正常。

溢流阀,系统压力能够正常升降,但压力最高只能达到低压设定值。从原理图分析可知,如果该阀不能正常关闭,则高低压泵供出的液压油不能被隔断,液压油将通过低压溢流阀返回油箱,高低压压力表保持相同的数值。检查低压调节阀的单向阀,发现阀芯与阀座间夹有焊渣,清除后试机,故障排除。

3)高压调节阀阻尼孔堵塞导致系统无法建立压力

此故障为软故障,主要表现为系统工作不稳定,时好时坏,故障时系统无压力。从原理图分析可知,如果高压调节阀失效,则整个系统处于卸压状态,低压也无法建立。检查高压调节阀,发现阀芯阻尼孔中有一小段棉纱,清除试机,系统恢复正常。

(4)低压泵损坏导致油缸进退缓慢

故障现象主要是油缸动作缓慢,其它功能一切正常。由工作原理图分析低压叶片泵为大流量泵,高压柱塞泵为小流量泵,一旦低压泵不能供油,就会造成油缸动作缓慢。检查叶片泵发现不能正常供油,更换试机系统恢复正常工作状态。

(5)电磁阀故障

控制先导式高压调节阀的常开二位二通电磁阀发生故障或者安装反向,则系统压力无法建立;若电液换向阀的电磁阀出现故障,则系统无缸进或缸退动作。

结语

液压系统的故障多种多样,即使是同一种故障现象也可由多种原因造成,要针对具体的液压系统和不同的故障现象,结合原理图,理清系统工作原理,认真分析查找,切忌不加分析毫无目的地乱拆乱卸。