污水处理厂厢式隔膜压滤机的安装和调试

发布时间:2022-09-13

已有1871人阅读

厢式隔膜压滤机是一种通过对被过滤介质施加外力实现固液分离的过滤设备,适用于各种悬浮液的固液分离,它具有分离效率好、安全可靠、易于操作等特点,广泛应用于城乡生活污水处理和处置以及工业废水的处理等需要进行固液分离的领域。

一、厢式隔膜压滤机的工艺流程

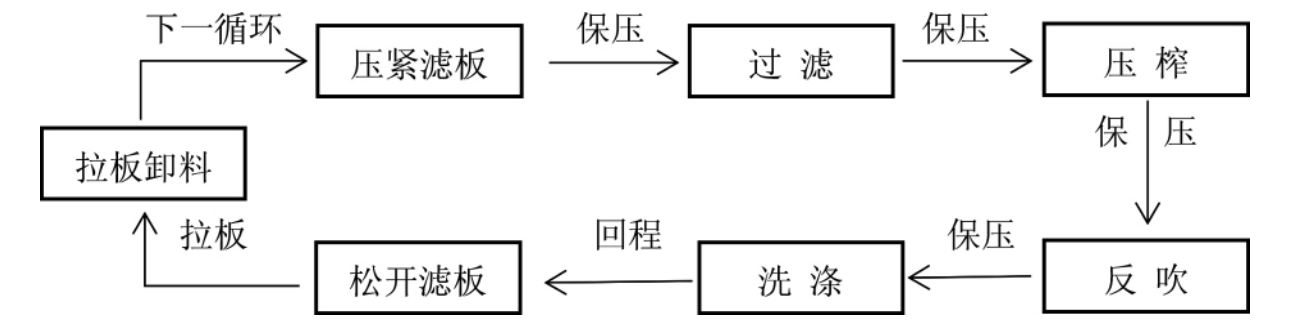

金凯地隔膜压滤机充分考虑了油缸行程长,可以 1 次牵引好几块滤板,大大缩短了卸料时间; 拉板小车配有变频电机,拉板卸料耗时短; 该系列压滤机通过压紧滤板、过滤、压榨、反吹、洗涤、滤板松开、卸料等工艺流程的自动化控制,完成整个隔膜压滤机的压滤脱水过程[含有污泥的污水过滤后利用气压或水压的作用力改变滤布腔室容积,对泥饼进行挤压,进一步降低泥饼的水含量。

厢式隔膜压滤机的工艺流程图

二、厢式隔膜压滤机的安装

1、压滤机基础施工

首先应该按照设备基础图要求完成设备基础施工,基础结构以两次灌浆法为宜,基础安装面光滑水平、基础底部牢固; 机器周围预留合理的人流通道,这个宽度至少是 1.5m 左右,以方便工人生产操作和保养检修。金凯地厢式隔膜压滤机的允许安装误差范围是: 横向和纵向安装的水平偏差不应大于1.5/1000,对角线方向偏差不应大于 1.5/1000,另外,平行度小于 3,直线度小于 3— 5,以上单位都是 mm。

2、压滤机的安装

① 整机吊装时,应该按照压滤机铭牌上标明的整机质量选用吊车。根据制定的专项吊装施工方案,吊点是位于压滤机主梁末端的吊环和止推板上的吊环。

② 吊装压滤机于基础上,以水平线和对角线为参考,确保地脚螺栓中心连线两端在同一平面上。为了保证机座在外力作用下可以自由移动不会变形,所以保持支腿可移动。

③ 拧紧压滤机机架的各个螺栓,确保连接紧密。双人复核隔膜板和滤板的安装顺序和水平位置,以及安装孔的直线度。如果压滤机下方设计有接液槽或翻板,则基础和压滤机底座之间应该预留足够的距离以便于安装。

④ 对液压泵的油箱和各个管路进行检验,确保管路安全通畅接口紧密,油箱洁净无污染。

3、电气控制部分的安装

①电气安装工作必须由专业电工来完成。在电气控制柜中全部断路器处于断路的条件下,检查每根线缆和端子的连接是否安全紧固,继电器、接触器等开闭是否灵敏通畅。

②电控柜安装就位到指定区域,然后从分线盒铺设线缆到柜内接线端。

③接通电源,用万能表测量电源电压是否是 AC400V。

④检查电机运转是否正常,运转方向必须与外部标识的箭头方向一致。

4、压滤机管路系统的安装

压滤机的管路安装要按图施工,严禁错连错接,要依据管路的口径大小,综合考虑施工现场工况,后期的生产操作、巡检和维保的便利进行安装施工,在此前提下,努力减少管路长度,控制成本。对于设计中有空气穿流要求的,必须在止推板或压紧板头部预留连接部位。对于管线上仪表和阀门等的安装,要依据工艺流程和实际工况绘制安装图纸,经讨论审核后,按图安装,这样可以减少不必要的返工,同时便于出现问题时查找根源和解决。

三、厢式隔膜压滤机的调试

1、液压泵站的调试

①点动电机,控制运行时间在 3S 内,确保电机转向和外部标识的方向同向。

②不向压滤机投料,先设置压滤机上电接点压力表的范围,修改为最小值 2MPa,最大值 5MPa( 设置压力表时用力要轻缓,防止压力表受损) ,开启高压端的阀门对外排气( 待排出液压油时立即停排) 。压牢后接着放开,直至压紧板到达限位,然后重复操作若干次,观察活塞杆移动稳定时停止,说明油缸内已无气体; 之后组装滤板,滤板的安装位置误差必须≦ 5 毫米,一旦超过此范围,将导致滤板漏液和缩短其使用寿命。重新设置电接点压力表范围在 7MPa ≦ P ≦ 10MPa,压牢,观察在外力作用下的机器状况; 最后,把电接点压力表的范围调整到12MPa ≦ P ≦ 14MPa,压牢,如果一切正常,则可以准备投料。( 注意: 由于型号不同,油缸的压力范围也不同,但通常 P ≦18MPa) 。液压泵站调试成功后,压力表范围就不要再任意修改。另外,为了使液压系统运行稳定可靠,油缸内的油温要维持在 10℃ —40℃,超过时要采取温度调节措施。

2、压榨系统的调试

①压紧配板和隔膜板,然后保压。

②关上吹气阀,开启出液阀,进料阀开启 1/4,开启进料泵,观察物料压力的波动,如果压力很大,则需要调节回流管上的阀门。鉴于滤布的毛细作用,通常滤液在压榨初期比较浑浊,运行几分钟后,逐渐恢复清澈。把进料阀逐渐开大,同时开启溢流阀,当进料压力达到设置压力,滤液流量变小时,结束进料。然后开启进气阀,向隔膜板的腔内打气,气压必须小于设置压力,压滤时间通常为 1 — 3min,观察到滤液流出很小时,停止进气,开启卸压阀,将隔膜腔内的气体排出。开启进料孔的中间吹气阀( 位于压紧板上) ,使空气高速通过,达到去除水分的作用。

四、结语

厢式隔膜压滤机是污水处理厂的重要设备,因此本文通过对它的安装环节的探讨,旨在提高它的安装质量,这样可以大大减少它的故障率,减少工人的维修频次,延长了设备的工作时间,增加了污水处理量,实现了良好的经济效益和社会效益。