板框压滤机的故障分析与处理

发布时间:2022-09-28

已有4075人阅读

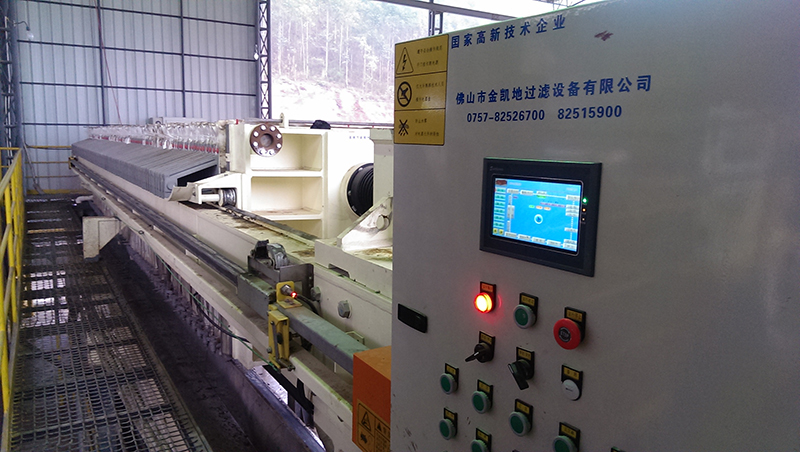

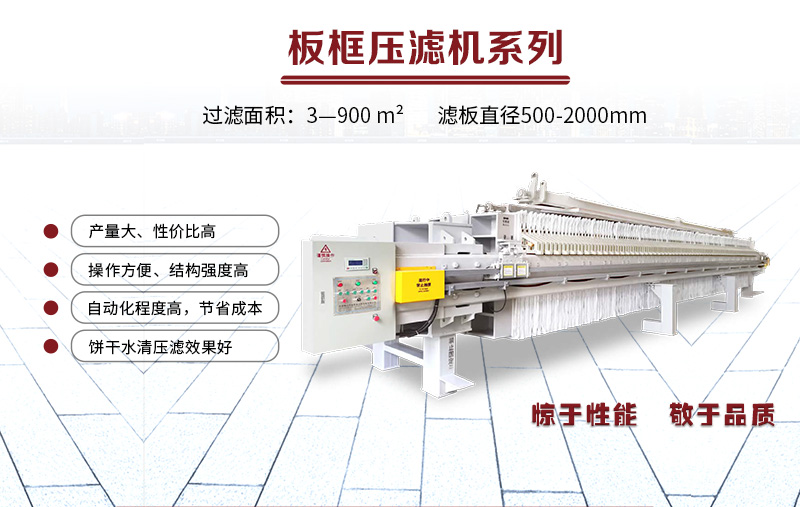

板框压滤机是冶金行业中悬浮液固液分离的常用设备,适用范围广、分离效果好,单次处理量大。金凯地板框压滤机采用机、电、液一体化设计制造,结构合理,操作简单可靠,维护方便,能够实现滤板压紧、进料、过滤、压榨、洗涤、压干等工序的自动操作。

一、板框压滤机的结构及工作原理

板框压滤机由机架部分、过滤部分、液压系统、电控系统组成。机架部分是机器的基础,用以支撑过滤机构,连接其他部件。过滤部分由滤板、滤布构成,不同材质的滤布适用于酸碱不用的物料。液压系统是驱动压紧板和松开滤板的动力装置,保证压滤正常进行的重要部位。电控系统就是整个系统的控制中心,实际操作部位。板框压滤机的工作原理比较简单, 启动后将液压油通过柱塞泵、电磁换向阀压入无杆腔,压紧板前进压紧滤板,当到达电接点压力表上限,电机停止,此时即可进行压滤,浆料通过压滤泵充斥在滤板之间,液体透过滤布从滤板之间集中流入槽中,固料留在滤板中。压滤完成后,松开滤板,将滤饼装入到卸料斗中,工作完成。

二、主要参数

板框压滤机的主要参数和数据有: 过滤面积:3-900㎡,滤室内工作压力1Mpa,最大过滤工作温度120℃,最大进料压力16 Kg,滤板大小500-2000mm×500-2000mm,电机功率1.5-15Kw。

三、液压系统

液压系统是板框压滤机的心脏,负责压滤机的压紧、回程、保压等重要工作。它由液压站、阀组、管路、油泵等组成。当电机启动时,带动柱塞泵高速转动,电磁换向阀不动作,液压油进入无杆腔。当油缸油压上升到电接点压力表上限值时,电接点压力表上限接通而停电机。此时将压滤机调至“保压”档位,压滤机即进入自动保压状态。当油压将至电接点压力表调定的下限时,电机重新启动,继续向油缸补充液压油,保证过滤所需的压紧力。回程时,电磁换向阀动作,液压油进入无有杆腔,活塞后退,无杆腔内液压油从液控单向阀、电磁换向阀回到油缸中,压紧板回到一定距离触碰到限位开关,压滤机停止,防止过回程损坏压滤机。

四、常见故障分析及处理

1、污泥脱水板框压滤过程中滤板之间跑料

①检查工作压力是否达到,看电接点压力表指针是否在上限处。

②观察滤板之间滤布是否平整,有无夹杂物,清理调整率滤板即可。

③检查滤板是否变形,滤板工作最高温温度不能超80℃(常温下,具体看滤板材质,也有耐高温的滤板),长期高温运行的话会导致滤板变形,此时需更换新滤板。

④检查进料泵压力流量是否过高,调整进料压力即可。

2、压滤过程中滤液不清

①滤布选择是否合适需要过滤的物料,或是滤布有破损,更换新的合适的滤布。

②滤布缝合处是否脱线、胀线,此时需重新缝合。

3、板框压滤机工作油压不足

①调整溢流阀,使指针显示压力略超过上限压力即可,如果不行则需更换新溢流阀。

②将油缸观察盖打开,检查是否存在漏油或进油管破损,更换相应的密封圈和油管。

③检查油缸液压油油位,及时添加液压油。

④检查电磁换向阀阀芯是否存在被异物卡住,清洗换向阀或更换新阀。

⑤检查柱塞泵是否损坏,压力无法升上去,更换新的柱塞泵。

4、运行过程中无法保压

①检查油路是否有泄漏,紧固或更换密封圈。

②如电机下限不启动上限不停止,检查线路是否有破损,再检查电接点压力表是否正常。

③检查液控单向阀是否正常,清洗或更换新单向阀。

④ 检查活塞杆密封是否损坏,密封圈寿命一般3一4年,使用时间过长需更换。

5、板框压滤机压紧、回程无动作

①检查电机是否转动,手如果无法转动电机扇,可将电机脱开排除电机故障,此时可断定柱塞油泵是否损坏。

②检查电磁阀是否工作,电磁阀连接线路是否有破损,或需更换新电磁阀。

6、电气故障

①检查按钮是否失灵,或是停止按钮无法复位。

②检查接触器是否故障,无法吸合或是无法弹开,更换即可。

③检查热继电器由于其他原因停止,未手动复位,或是热继电器电流上限值设置与电机功率不符,或是热继电器故障无法使用。

④检查空气断路器是否损坏,三相电压是否正常。

⑤检查中间继电器是否正常,中间继电器插座是否受潮损坏。

⑥检查电机是否损坏,接线柱脱落。

结语

板框压滤机虽然故障率不高、使用寿命较长,但使用过程中应进行相应保养,需要对配合部位进行润滑,如活塞杆、主梁、导轨面等处。液压油一年左右需更换,防止异物进入油缸之中。经常检查滤板的密封面,保证其光洁、干净。 如果长期不使用压滤机,应将滤板清洗干净,滤布清洗后晾干,活塞杆外露部分及集成块应涂以黄油。随着产能的不断扩大,板框压滤机的数量也在增加,负荷也越来越大,在使用过程中我们将进一步分析、总结,更好的维护改进设备,使之发挥更大的效能。